En los últimos años el tema de los compuestos de fibras , se ha ampliado de tal manera , que las fibras de carbono constituyen ahora sólo una de una serie de fibras de refuerzo con que se cuenta para su uso en materiales compuestos.

También se ha investigado una amplia gama de materiales matriciales , con inclusión del vidrio , las cerámicas y varios polímeros. Se han elaborado incluso compuestos de matriz

metálicas en aluminio , magnesio , estaño y plomo con cierto éxito y se emplean en aplicaciones extremadamente especializadas.

Una propiedad especial de los compuestos de fibras , es que son anisótropos: su fortaleza difiere de conformidad con la dirección en que se aplica una fuerza respecto de la dirección de las fibras. Por ejemplo , si se tira del material en paralelo a la dirección de las fibras tendrá una inmensa fortaleza , pero si se aplican fuerzas a 90º de la alineación de la fibra la resistencia del compuesto depende casi exclusivamente de la matriz de resina relativamente endeble.

Laminados

Si los compuestos se usan en hojas y si han de resistir fuerzas en más de una dirección , es necesario construir capas laminares alternadas de fibra y resina en direcciones diferentes. Con esta disposición , la capa laminar que proporciona la mayor parte de la fortaleza variará de acuerdo con la dirección de la fuerza de tracción aplicada.

Además de poseer propiedades diferentes en las direcciones longitudinal y transversal , los compuestos exhiben diferentes propiedades de tracción y de compresión. En realidad, teniendo tantas propiedades que considerar , los materiales de fibras se convierten en algo extremadamente sofisticado para trabajar con ellos. Los cálculos propios de un componente sometido a un sistema de tensiones multidireccionales , son tan laboriosos , que se han creado especialmente programas de ordenador para ser usados de manera óptima en consonancia con la alineación específica de sus fibras.

Con la ayuda del ordenador , el proyectista puede seleccionar individualmente la fibra , la matriz , el contenido de la fibra y la orientación del laminado que proporcionarán la rigidez o la fortaleza necesarias , en la dirección y la ubicación deseadas. También pueden usarse ordenadores para controlar los sumamente intrincados modelos en que están colocadas las fibras , con miras a ofrecer la combinación óptima de propiedades mecánicas.

Los compuestos de plástico reforzado tienen una resistencia análoga a la del metal , si se comparan volumen por volumen. Sin embargo , los materiales son menos densos que los metales y por ello ofrecen importantes economías de peso. Los plásticos reforzados también se moldean fácilmente en formas de gran tamaño y aerodinámicamente eficientes , lo que reduce el número de piezas individuales que se necesitan para las estructuras metálicas.

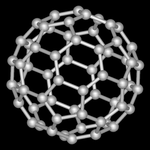

La fibra de carbono se utiliza principalmente para reforzar materiales

compuestos, para obtener materiales conocidos como plásticos reforzados con

fibra de carbono (PRFC). Las tercnicas utilizadas para materiales poliméricos

son: moldeo

manual (hand lay up), espreado

(spray lay up), pultrusión,

bobinado

de hilo, compresión,

BMC,

SMC,

SCRIMP,

RTM,

etc. Los materiales no poliméricos también se puede utilizar como matriz de las

fibras de carbono. Debido a la formación de metal carburos metálicos y

corrosión, el fibrocarbono ha tenido un éxito limitado en aplicaciones de

compuestos de matriz metálica. El RCC (carbono-carbono reforzado) se compone de

refuerzo de fibrocarbono con grafito, y se utiliza estructuralmente en

aplicaciones de alta temperatura. La fibra también tiene uso en la filtración de

gases a alta temperatura, como electrodo de gran superficie e impecable

resistencia a la corrosión, y como un componente anti-estático.